مقدمه

تعریف دایکات

دایکات (Die Cutting) یکی از تکنیکهای برش و شکلدهی در صنعت چاپ و بستهبندی است که با استفاده از قالبهای فلزی تیز، طرحها و نقوش خاصی را بر روی متریالهای مختلف مانند طلق، مقوا، کاغذ، پلاستیک و … ایجاد میکند. این تکنیک به طور گسترده برای تولید انواع مختلف بستهبندی طلقی و مقوایی، محصولات چاپی، لوازم التحریر و … مورد استفاده قرار میگیرد.

در فرآیند دایکات، قالبهای فلزی که به “قالب دایکات” معروف هستند، با فشار زیادی بر روی متریال مورد نظر پرس شده و آن را به شکل دلخواه برش میدهند. این قالبها میتوانند اشکال هندسی ساده مانند مربع، دایره و مستطیل یا طرحهای پیچیده و ظریف را برش دهند.

تاریخچه مختصری از دایکات

ریشههای دایکات به قرن نوزدهم میلادی باز میگردد، زمانی که از آن برای برش چرم و پارچه استفاده میشد. در ابتدا، فرآیند دایکات به صورت دستی انجام میشد و نیاز به مهارت و دقت بالایی داشت. با گذشت زمان، ماشینهای دایکات مکانیکی و سپس اتوماتیک اختراع شدند که سرعت و دقت عمل را به طور قابل توجهی افزایش دادند.

امروزه، دایکات به یکی از روشهای رایج و ضروری در صنعت چاپ و بستهبندی تبدیل شده است. با پیشرفت تکنولوژی، دستگاههای دایکات مدرن از دقت و ظرافت بالایی برخوردار هستند و میتوانند طرحهای پیچیده و ظریف را با کیفیت بسیار بالا برش دهند.

اهمیت دایکات در صنایع مختلف

دایکات نقش مهمی در ارتقای کیفیت و زیبایی محصولات در صنایع مختلف ایفا میکند. با استفاده از این تکنیک میتوان به اشکال و طرحهای متنوع و جذابی دست یافت که توجه مخاطب را جلب کرده و به ارزش و اعتبار محصول میافزاید.

در صنعت بستهبندی، دایکات برای تولید انواع مختلف جعبه، پاکت، لیبل و … استفاده میشود. این تکنیک به تولید بستهبندیهای جذاب و منحصر به فرد کمک میکند که میتوانند نقش مهمی در بازاریابی و فروش محصول داشته باشند.

در صنعت چاپ، دایکات برای تولید بروشور، کاتالوگ، کارت ویزیت، تقویم و … استفاده میشود. این تکنیک به ایجاد طرحهای ظریف و برشهای دقیق کمک میکند که کیفیت نهایی محصول چاپی را افزایش میدهد.

علاوه بر این، دایکات در صنایع دیگر مانند اسباببازی، لوازم التحریر، صنعت خودرو و … نیز کاربرد دارد. این تکنیک به تولید قطعات با اشکال و ابعاد دقیق کمک میکند و نقش مهمی در کیفیت و عملکرد نهایی محصول دارد.

در ادامه این مقاله، به بررسی انواع دایکات، مراحل انجام دایکات، کاربردهای دایکات، مزایا و معایب دایکات و آینده دایکات خواهیم پرداخت.

انواع دایکات

دستهبندی کلی دایکات

دایکات را به طور کلی میتوان به دو دسته اصلی تقسیم کرد:

- دایکات فکی یا تخت: در این روش، از یک قالب فلزی تخت و یک پرس برای برش متریال استفاده میشود.

- دایکات روتاری یا دوار: در این روش، از یک قالب فلزی دوار و یک غلطک برای برش متریال استفاده میشود.

هر کدام از این دو دسته، مزایا و معایب خاص خود را دارند و برای کاربردهای خاصی مناسب هستند.

دایکات فکی یا تخت

در دایکات فکی، قالب فلزی تخت بر روی متریال قرار داده میشود و سپس با استفاده از یک پرس، قالب به داخل متریال فشار داده شده و آن را برش میدهد. این روش برای برش اشکال ساده و متقارن مناسب است و به دلیل سادگی و مقرون به صرفه بودن، در بسیاری از کارگاههای کوچک و متوسط از آن استفاده میشود.

مزایای دایکات فکی:

- سادگی و مقرون به صرفه بودن

- مناسب برای برش اشکال ساده و متقارن

- نیاز به فضای کار کم

معایب دایکات فکی:

- سرعت پایینتر در مقایسه با دایکات روتاری

- دقت پایینتر در برش اشکال پیچیده

- محدودیت در برش متریالهای ضخیم

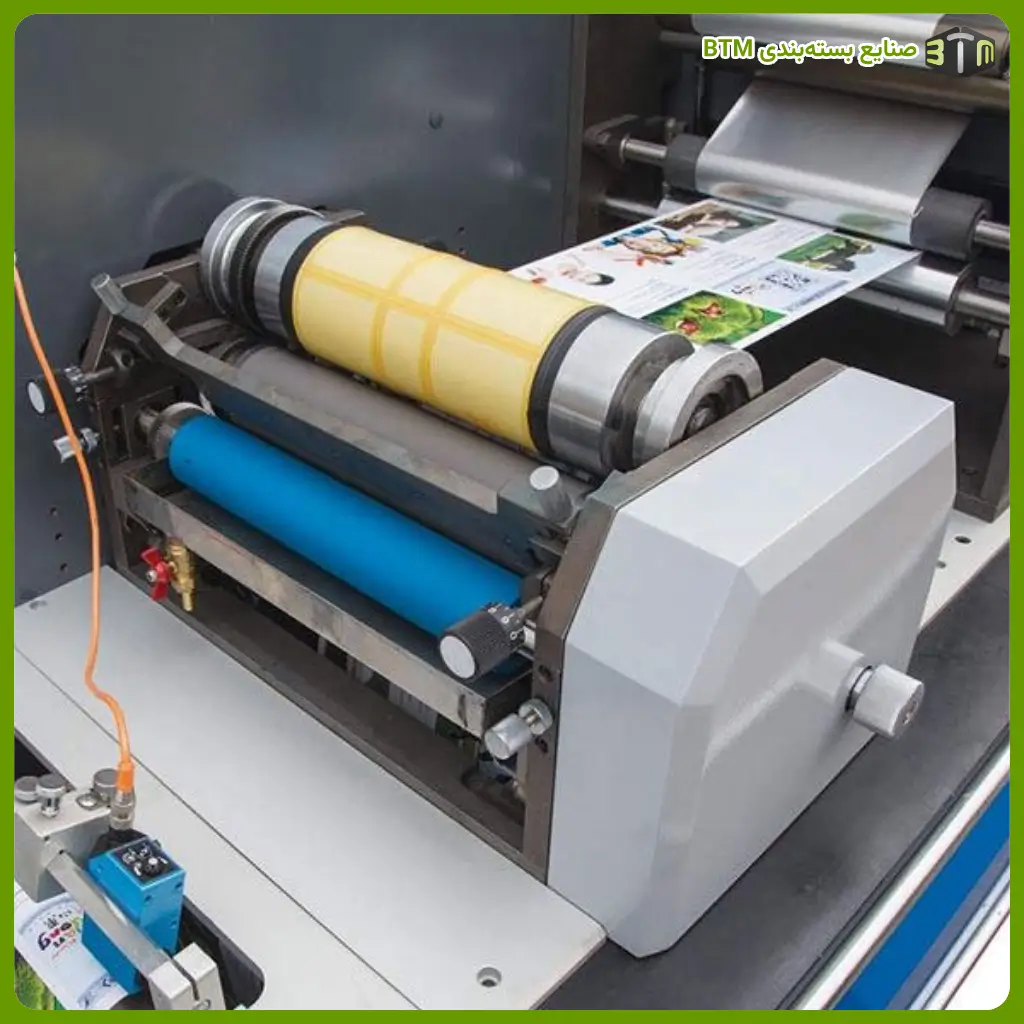

دایکات روتاری یا دوار

در دایکات روتاری، از یک قالب فلزی دوار و یک غلطک برای برش متریال استفاده میشود. قالب دوار بر روی غلطک نصب شده و با چرخش غلطک، قالب به داخل متریال فشار داده شده و آن را برش میدهد. این روش برای برش اشکال پیچیده و منحنیدار مناسب است و سرعت و دقت بالاتری نسبت به دایکات فکی دارد.

مزایای دایکات روتاری:

- سرعت بالا در برش

- دقت بالا در برش اشکال پیچیده

- امکان برش متریالهای ضخیم

معایب دایکات روتاری:

- هزینه بالا در مقایسه با دایکات فکی

- نیاز به فضای کار بیشتر

- پیچیدگی بیشتر دستگاه

دایکات لیزری

دایکات لیزری جدیدترین روش دایکات است که از پرتو لیزر برای برش متریال استفاده میکند. این روش دقت و ظرافت بسیار بالایی دارد و میتوان از آن برای برش طرحهای بسیار پیچیده و ظریف استفاده کرد.

مزایای دایکات لیزری:

- دقت و ظرافت بسیار بالا

- امکان برش طرحهای بسیار پیچیده و ظریف

- بدون نیاز به قالب فلزی

معایب دایکات لیزری:

- هزینه بسیار بالا

- سرعت پایینتر در مقایسه با دایکات روتاری

- محدودیت در برش برخی از متریالها

انتخاب نوع دستگاه دایکات مناسب به عوامل مختلفی مانند نوع متریال، شکل و طرح مورد نظر، تیراژ و بودجه بستگی دارد.

مراحل انجام دایکات

طراحی قالب دایکات

اولین قدم در فرآیند دایکات، طراحی قالب دایکات است. این کار توسط طراحان باتجربه با استفاده از نرمافزارهای تخصصی CAD انجام میشود. در طراحی قالب دایکات، باید به نکات مختلفی مانند شکل و طرح مورد نظر، ضخامت متریال، نوع دایکات انتخابی و … توجه کرد.

مراحل کلی طراحی قالب دایکات:

- ایجاد طرح اولیه: طرح اولیه با استفاده از نرمافزارهای طراحی مانند Illustrator یا CorelDraw ایجاد میشود.

- انتقال طرح به نرمافزار CAD: طرح اولیه به نرمافزار CAD منتقل میشود و با دقت بیشتری ترسیم و ویرایش میشود.

- طراحی قطعات قالب: قطعات مختلف قالب دایکات با توجه به طرح مورد نظر طراحی میشوند.

بررسی و نهایی کردن طرح: طرح نهایی قالب دایکات توسط طراح بررسی و نهایی میشود.

ساخت قالب دایکات

پس از طراحی قالب دایکات، نوبت به ساخت آن میرسد. این کار توسط متخصصان ماهر در کارگاههای قالبسازی انجام میشود. مراحل ساخت قالب دایکات به نوع دایکات انتخابی (فکی یا روتاری) بستگی دارد.

مراحل کلی ساخت قالب دایکات فکی:

- آماده سازی ورق فلز: ورق فلز با ابعاد و ضخامت مناسب انتخاب و برش داده میشود.

- طراحی روی ورق فلز: طرح قالب دایکات بر روی ورق فلز منتقل میشود.

- برش قطعات قالب: قطعات مختلف قالب دایکات با استفاده از دستگاههای برش دقیق مانند CNC برش داده میشوند.

- مونتاژ قالب: قطعات مختلف قالب دایکات به یکدیگر مونتاژ میشوند.

- آزمایش و تنظیم قالب: قالب دایکات بر روی دستگاه دایکات تست و تنظیم میشود.

مراحل کلی ساخت قالب دایکات روتاری:

- آماده سازی ورق فلز: ورق فلز با ابعاد و ضخامت مناسب انتخاب و برش داده میشود.

- طراحی روی ورق فلز: طرح قالب دایکات بر روی ورق فلز حک میشود.

- سوراخکاری و فرمدهی: در ورق فلز سوراخهایی ایجاد شده و ورق به شکل دلخواه فرم داده میشود.

آزمایش و تنظیم قالب: قالب دایکات بر روی دستگاه دایکات تست و تنظیم میشود.

فرآیند دایکات

پس از ساخت قالب دایکات، نوبت به انجام فرآیند دایکات میرسد. این کار بر روی دستگاه دایکات انجام میشود. در فرآیند دایکات، متریال مورد نظر بر روی میز دستگاه قرار داده شده و سپس قالب دایکات با فشار زیاد بر روی آن پرس میشود. این فشار باعث میشود که لبههای تیز قالب دایکات به داخل متریال نفوذ کرده و آن را برش دهند.

مراحل کلی فرآیند دایکات:

- قرار دادن متریال بر روی میز دستگاه: متریال مورد نظر بر روی میز دستگاه دایکات قرار داده میشود.

- قرار دادن قالب دایکات: قالب دایکات بر روی متریال قرار داده میشود.

- پرس قالب دایکات: قالب دایکات با فشار زیاد بر روی متریال پرس میشود.

- برش متریال: لبههای تیز قالب دایکات به داخل متریال نفوذ کرده و آن را برش میدهند.

- جدا کردن قطعات برشخورده: قطعات برشخورده از روی میز دستگاه جدا میشوند.

در فرآیند دایکات میتوان از متریالهای مختلفی مانند طلق، مقوا، کاغذ، پلاستیک، چرم، فوم و … استفاده کرد. ضخامت متریال و نوع آن بر تنظیمات دستگاه دایکات و کیفیت برش نهایی تاثیر میگذارد.

کاربردهای دایکات

دایکات کاربردهای بسیار متنوعی در صنایع مختلف دارد. در ادامه، به برخی از مهمترین کاربردهای دایکات اشاره میکنیم:

صنعت بستهبندی

دایکات یکی از مهمترین تکنیکها در صنعت بستهبندی است و از آن برای تولید انواع مختلف بستهبندی مانند جعبه طلقی، جعبه مقوایی، پاکت، لیبل، ساشه و … استفاده میشود. با استفاده از دایکات میتوان به اشکال و طرحهای متنوع و جذابی برای بستهبندی دست یافت که توجه مخاطب را جلب کرده و به ارزش و اعتبار محصول میافزاید.

برخی از نمونههای بستهبندیهای تولید شده با دایکات:

- جعبههای مقوایی برای محصولات مختلف مانند مواد غذایی، لوازم آرایشی، اسباببازی و …

- جعبههای طلقی برای بستهبندی محصولات نفیس و لوکس

- پاکتهای کاغذی برای بستهبندی هدیه، کادو و …

- لیبلها و اتیکتها برای درج اطلاعات محصول

- ساشهها برای بستهبندی مواد غذایی و دارویی

صنعت چاپ

در صنعت چاپ، از دایکات برای تولید محصولات چاپی مانند بروشور، کاتالوگ، کارت ویزیت، تقویم، پوستر و … استفاده میشود. دایکات به ایجاد طرحهای ظریف و برشهای دقیق کمک میکند که کیفیت نهایی محصول چاپی را افزایش میدهد.

برخی از نمونههای محصولات چاپی تولید شده با دایکات:

- بروشورهای تبلیغاتی با اشکال و برشهای متنوع

- کاتالوگهای محصولات با طرحهای جذاب و چشمنواز

- کارت ویزیتهای منحصر به فرد با برشهای خاص

- تقویمهای دیواری و رومیزی با اشکال هندسی یا شخصیتهای کارتونی

- پوسترهای تبلیغاتی با برشهای خلاقانه

مزایای دایکات

دایکات به دلیل مزایای متعددی که دارد، به یکی از روشهای محبوب برش در صنایع مختلف تبدیل شده است. در ادامه، به برخی از مهمترین مزایای دایکات اشاره میکنیم:

دقت و ظرافت بالا:

یکی از مهمترین مزایای دایکات، دقت و ظرافت بالای برشها است. لبههای تیز قالب دایکات میتوانند اشکال و طرحهای بسیار ظریف و دقیقی را بر روی متریال برش دهند. این دقت بالا، به ویژه در تولید محصولات چاپی و بستهبندی که نیاز به کیفیت و ظرافت بالایی دارند، بسیار حائز اهمیت است.

سرعت بالا:

دایکات فرآیندی بسیار سریع است و میتوان از آن برای برش تعداد زیادی از قطعات در مدت زمان کوتاهی استفاده کرد. این سرعت بالا، دایکات را به روشی ایدهآل برای تولید انبوه تبدیل میکند.

تنوع اشکال قابل برش:

با استفاده از دایکات میتوان اشکال و طرحهای بسیار متنوعی را بر روی متریال برش داد. این تنوع، دست طراحان و تولیدکنندگان را برای خلق محصولات خلاقانه و منحصر به فرد باز میگذارد.

مقرون به صرفه بودن:

دایکات در مقایسه با سایر روشهای برش سنتی مانند برش دستی یا برش با قیچی، روشی بسیار مقرون به صرفه است. به خصوص در تولید انبوه، دایکات میتواند هزینههای تولید را به طور قابل توجهی کاهش دهد.

مزایای دیگر دایکات:

- ایمنی بالا: فرآیند دایکات به طور کلی ایمن است و خطرات کمتری را برای اپراتور به همراه دارد.

- قابلیت اتوماسیون: دستگاههای دایکات مدرن میتوانند به طور کامل اتوماتیک عمل کنند و نیاز به دخالت انسان را به حداقل برسانند.

- سازگاری با متریالهای مختلف: دایکات میتوان از آن برای برش متریالهای مختلف مانند مقوا، کاغذ، پلاستیک، چرم، فوم و … استفاده کرد.

معایب دایکات

درست است که دایکات مزایای متعددی دارد، اما در کنار این مزایا، معایبی نیز دارد که باید در نظر گرفته شود. در ادامه، به دو مورد از مهمترین معایب دایکات اشاره میکنیم:

هزینه ساخت قالب بالا

یکی از معایب اصلی دایکات، هزینه بالای ساخت قالب است. ساخت قالب دایکات، به خصوص برای طرحهای پیچیده و ظریف، میتواند بسیار پرهزینه باشد. این هزینه بالا، میتواند مانع از استفاده از دایکات برای تولید محصولات با تیراژ کم شود.

عوامل مختلفی بر هزینه ساخت قالب دایکات تاثیر میگذارند، از جمله:

- پیچیدگی طرح: طرحهای پیچیده و ظریف به قالبهای دقیقتر و پرهزینهتری نیاز دارند.

- ابعاد قالب: قالبهای بزرگتر به طور کلی گرانتر از قالبهای کوچکتر هستند.

- نوع متریال قالب: متریالهایی مانند فولاد ضد زنگ که برای ساخت قالبهای با دوامتر استفاده میشوند، گرانتر هستند.

در برخی موارد، هزینه ساخت قالب دایکات میتواند از هزینه تولید خود محصول بیشتر باشد. این موضوع، دایکات را برای تولید محصولات با تیراژ کم غیرقابل توجیه میکند.

محدودیت در ضخامت مواد قابل برش

دایکات نمیتواند مواد بسیار ضخیم را برش دهد. ضخامت متریال قابل برش با دایکات، به نوع دستگاه دایکات، نوع قالب و قدرت پرس بستگی دارد. به طور کلی، دایکاتهای روتاری میتوانند مواد ضخیمتر را نسبت به دایکاتهای فکی برش دهند.

محدودیت در ضخامت مواد قابل برش، میتواند مانع از استفاده از دایکات برای برخی از کاربردها شود. به عنوان مثال، دایکات برای برش ورقهای فلزی ضخیم یا قطعات ضخیم مناسب نیست.

آینده دایکات

با پیشرفت تکنولوژی، انتظار میرود که دایکات در آینده به روشی دقیقتر، سریعتر، مقرون به صرفهتر و کارآمدتر تبدیل شود. در ادامه، به برخی از نوآوریها و پیشرفتهایی که در تکنولوژی دایکات پیشبینی میشود اشاره میکنیم:

پیشرفتهای تکنولوژی دایکات:

- استفاده از هوش مصنوعی: هوش مصنوعی میتواند برای طراحی و ساخت قالبهای دایکات بهینهتر و کارآمدتر استفاده شود.

- استفاده از رباتیک: رباتها میتوانند برای فرآیند دایکات به طور خودکار انجام شود و نیاز به دخالت انسان را به حداقل برسانند.

- استفاده از مواد جدید: مواد جدیدی مانند کامپوزیتها و پلیمرها میتوانند برای ساخت قالبهای دایکات با دوامتر و سبکتر استفاده شوند.

- استفاده از چاپ سه بعدی: چاپ سه بعدی میتواند برای ساخت قالبهای دایکات پیچیده و ظریف به طور سریع و ارزان استفاده شود.

نوآوری در کاربردهای دایکات:

- تولید محصولات شخصیسازیشده: دایکات میتواند برای تولید محصولات با طرحها و اشکال منحصر به فرد و شخصیسازیشده استفاده شود.

- تولید محصولات هوشمند: دایکات میتواند برای تولید محصولات هوشمند با قابلیتهای جدید مانند حسگرها و LEDها استفاده شود.

- تولید محصولات پایدار: دایکات میتواند برای تولید محصولات با استفاده از مواد پایدار و قابل بازیافت استفاده شود.

با وجود این نوآوریها و پیشرفتها، انتظار میرود که دایکات در آینده به روشی محبوبتر و کارآمدتر برای برش مواد در صنایع مختلف تبدیل شود. دایکات میتواند به تولید محصولات جدید و خلاقانه، با کیفیت بالاتر و با هزینه کمتر کمک کند.

عوامل موثر بر آینده دایکات:

- رشد تجارت الکترونیکی: با رشد تجارت الکترونیکی، تقاضا برای بستهبندیهای جذاب و منحصر به فرد افزایش خواهد یافت که میتواند به نفع صنعت دایکات باشد.

- افزایش آگاهی از محیط زیست: با افزایش آگاهی از محیط زیست، تقاضا برای تولید محصولات با استفاده از مواد پایدار و قابل بازیافت افزایش خواهد یافت که میتواند به نفع دایکات باشد.

- پیشرفتهای تکنولوژی: پیشرفتهای تکنولوژی مانند هوش مصنوعی، رباتیک و چاپ سه بعدی میتوانند به بهبود دقت، سرعت و کارایی دایکات کمک کنند.

در مجموع، آینده دایکات روشن به نظر میرسد. با نوآوریها و پیشرفتهایی که در این زمینه در حال انجام است، انتظار میرود که دایکات در سالهای آینده به روشی ضروریتر و کارآمدتر برای تولید محصولات در صنایع مختلف تبدیل شود.

سخن پایانی

امیدوارم این مقاله برای شما مفید بوده باشد. در این مقاله، به بررسی دایکات، انواع، کاربردها، مزایا، معایب و آینده آن پرداختیم. دایکات روشی بسیار کاربردی و متنوع است که در صنایع مختلف مورد استفاده قرار میگیرد. با پیشرفت تکنولوژی، انتظار میرود که دایکات در آینده به روشی دقیقتر، سریعتر، مقرون به صرفهتر و کارآمدتر تبدیل شود.